V sektoru výroby vodíkových palivových článků slouží membránová elektroda (MEA) jako klíčová součást pro přeměnu energie, která přímo určuje účinnost a životnost baterie. Prvním krokem při výrobě MEA prostřednictvím přenosu tepla je míchání katalyzátorové suspenze – klíčový krok ovlivňující kvalitu konečného produktu. Tento proces vyžaduje přesné míchání Pt-C katalyzátorů, rozpouštědel a pojiv za účelem vytvoření rovnoměrně dispergované stabilní směsi.

Tradiční míchání se potýká s obtížemi při přesném řízení poměru každé složky a disperzního stavu, což vede k problémům, jako je nerovnoměrný povlak a snížená katalytická aktivita v následných krocích. AplikaceInline hustoměry nabízí průlomové řešení, které umožňuje přesnou regulaci poměrů složek a disperzních efektů prostřednictvím monitorování změn hustoty suspenze v reálném čase.

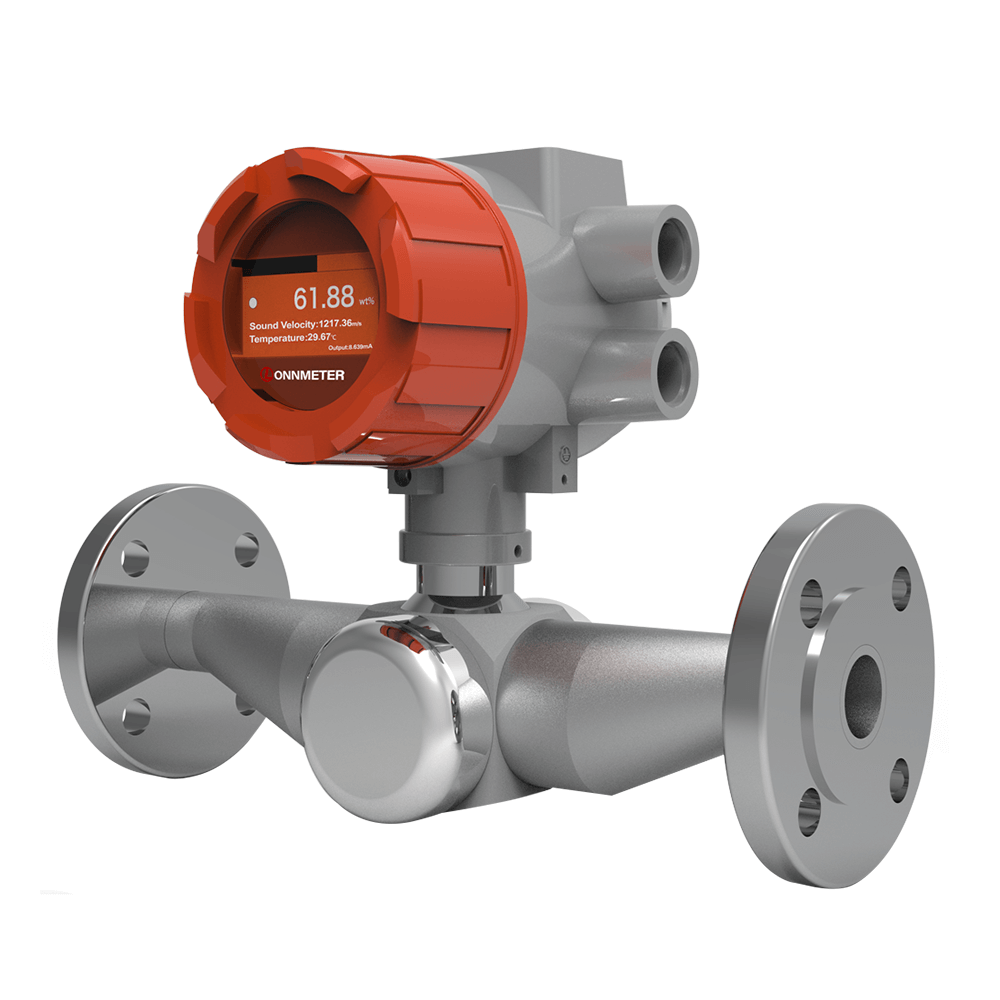

Skupina Lonnmeter, přední výrobce a dodavatel hustoměrů pro inline měření, se již desítky let věnuje poskytování profesionálních řešení klientům po celém světě. Tato řešení pomohla mnoha průmyslovým továrnám, elektrárnám a hutním podnikům snížit náklady a zvýšit efektivitu.

Klíčová role míchání kalu

Výkonnost MEA (mechanizátorů elektráren) vodíkových palivových článků do značné míry závisí na uniformitě a stabilitě katalytických suspenzí. Například anodové suspenze vyžadují 15 % Pt-C katalyzátoru rovnoměrně dispergovaného ve směsném rozpouštědle 40 % deionizované vody, 40 % methanolu a 5 % roztoku ionomeru; katodové suspenze vyžadují vyšší podíl katalyzátoru (20 %) a pojiva (10 %). Tento přesný poměr nejen ovlivňuje fyzikální vlastnosti suspenze, ale také přímo ovlivňuje distribuci katalyticky aktivních míst a vodivost protonu.

Nesprávná regulace hustoty může způsobit aglomeraci nebo sedimentaci katalyzátoru, což má za následek nerovnoměrnou tloušťku potaženého katalyzátoru a dokonce i celkový výkon baterie. Například vyšší hustota může naznačovat nadměrné odpařování katalyzátoru nebo rozpouštědla, zvyšovat viskozitu suspenze a způsobovat defekty typu „pomerančová kůra“ nebo „dírky“ během potahování; nižší hustota může naznačovat nedostatečné množství katalyzátoru, což může vést k nedostatečnému množství reakčních míst a snížit účinnost baterie.

Omezení tradiční regulace hustoty kalu

Tradiční míchání katalytické suspenze se v primárním procesu spoléhá na ruční vážení a offline testování. Tento přístup značně zaostává za procesem v reálném čase – získání výsledků testů ze vzorků často trvá 15–30 minut, do té doby však suspenze může vstoupit do dalšího procesu, což vede k značnému odpadu z přepracování.

Manuální operace mají potíže s detekcí aglomerace nanočástic katalyzátoru. Navíc faktory, jako jsou změny teploty a odpařování rozpouštědla, způsobují dynamické kolísání hustoty suspenzí, které tradiční procesy nedokážou v reálném čase kompenzovat, což dále zhoršuje rizika nestability kvality.

Princip fungování a technické výhody

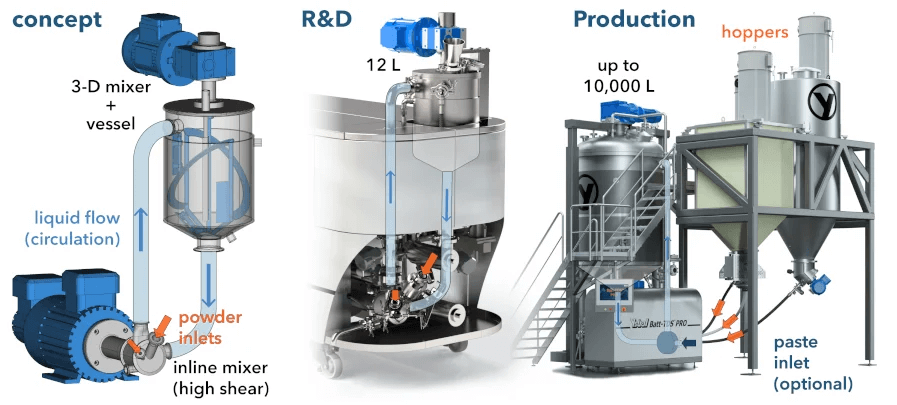

Aby se tyto výzvy vyřešily, vyvinuli inženýři společnosti Lonnmeter hustoměry založené na principu Coriolisovy síly, které měří frekvenci vibrací kapaliny a získávají data o hustotě v reálném čase s přesností až ±0,001 g/cm³. V případě míchání suspenzí ve vodíkových palivových článcích lze tato vysoce přesná monitorovací zařízení instalovat na výstupu ze směšovacích nádrží nebo cirkulačních potrubí, aby nepřetržitě shromažďovala data o hustotě a teplotě s kompenzačními algoritmy, které eliminují vliv teploty na hustotu.

Kromě Coriolisových hustoměrů vyvinula společnost Lonnmeter také další inline hustoměry, jako jsou ladičky s ladičkou a ultrazvukové hustoměry, které poskytují inteligentní senzory pro monitorování hustoty v různých pracovních podmínkách. Pokud systém zjistí, že hustota katodové suspenze překračuje cílovou hodnotu, automaticky vypočítá odchylku a pomocí dávkovacího čerpadla přidá vhodné množství rozpouštědla; pokud je hustota příliš nízká, přidá se předdispergovaný matečný louh katalyzátoru. Toto dynamické řízení smyčky nejen koriguje odchylky ve složení, ale také předpovídá potenciální problémy prostřednictvím analýzy historických dat. Když kolísání hustoty překročí prahové hodnoty, systém spustí alarmy, které upozorní na potenciální nerovnoměrnou disperzi nebo fázovou separaci, čímž se dále zabrání nehodám s kvalitou šarže.

Výsledky kontinuálního monitorování hustoty

Zvýšená stabilita palivových článků

Inline hustoměry Lonnmeter pomohly výrobcům palivových článků dosáhnout významných průlomů v míchání katalyzátorových suspenzí. Díky monitorování v reálném čase a inteligentní regulaci se rozsahy kolísání hustoty suspenze drasticky snížily z ±0,03 g/cm³ na ±0,001 g/cm³. Toto vylepšení přímo zvyšuje konzistenci produktu a stabilitu výkonu, čímž se zvyšuje hustota výkonu palivových článků v jednom podniku o 15 %.

Výrazně vyšší efektivita výroby

Doba výroby jednotlivých šarží se zkrátila, přičemž roční úspory na materiálu a nákladech na přepracování přesahují 300 000 USD. Použití inline hustoměrů navíc optimalizovalo celý proces. Díky integraci se systémy DCS umožňují plně digitalizované řízení od správy receptur až po sledovatelnost kvality, čímž pokládají základy pro velkovýrobu vodíkových palivových článků.

Zásadní význam pro průmysl vodíkové energie

Jakožto klíčový nosič čisté energie čelí vodíkové palivové články dvěma výzvám: zlepšení výkonu a snížení nákladů. Aplikace technologie inline hustoměrů nejen řeší klíčové procesní problémy ve výrobě MEA, ale také pohání technologickou modernizaci v celém řetězci vodíkového energetického průmyslu.

Pokud hledáteinline procesní senzoryPro snížení nákladů a zvýšení efektivity automatizované výroby je inteligentní instrumentace Lonnmeter jednou z vašich ideálních voleb. Společnost nabízí100 bezplatných vzorků z celého světa—množství je omezené, takže jednejte rychle! Kontaktujte nás a získejte bezplatné řešení na míru a požádejte o vzorky zdarma.

Čas zveřejnění: 6. června 2025